<제 1과목 공유압 및 자동화 System>

1. 자동화SYSTEM개요

1. 설비개선의 사고법

* 복원: 결함이 있는 현재의 상태를 원래의 바른 상태로 되돌리는 일.

* 미결함사고법 : 결과에 대한 영향이 적다고 일반적으로 생각되는 것을 철저하게 제거하는 사고

* 기능의 사고법 : 모든 현상에 대하여 체득한 것을 근거로 바르게 또한 반사적으로 행동할 수 있는 힘이며

장시간에 걸쳐 지속될 수 있는 능력.

2. 조정은 인간이 정확한 기준없이 경험이나 오감으로 설비를 Setting하는 것을 의미하며 조정이 많을수록

설비상태가 정상적으로 회복하기 힘들다.

조절은 일정기준을 가지고 설비를 Setting하는 것을 의미, 따라서 조절의 조정화란 설비의 Setting기준

을 정립하는 것이다.

3. System은 입력부, 제어부, 출력부로 나뉜다.

4. 자동화의 5대요소: Processor, Actuator, Software, Network, Sensor

* Processor : 입력된 정보를 미리 정해진 일련의 명령에 의해 처리하여 출력으로 내보내는 인간의 두뇌와

같은 역할을 한다.

5. 자동화의 목적: 생산성향상, 원가절감, 이익의 극대화, 품질의 균일화

6. 유연 생산 System(FMS Flexible Manufacturing System): 소품종 대량생산

다양한 제품을 동시에 처리, 수요 변화에 유연, 높은 생산성 요구에 부응

* FMC(Flexible Manufacturing Cell): 1대의 NC (수치제어) 공작기계

* 전형적 FMS : 복수의 NC공작기계, 자동반송

7. 제어 : 어떤 목적에 적합하도록 제어 대상에 필요한 조작을 하는 것

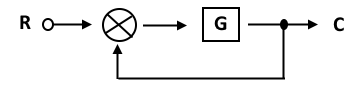

8. 제어 System의 분류

* 제어정보 표시 형태에 의한 : Analog제어계, Digital 제어계, 2진 제어계

* 신호처리에 의한: 동기제어계, 비동기제어계, 논리제어계, Sequence제어계

* 제어과정에 의한 :

Pilot제어 : Memory기능이 없다.

Memory제어 : 입력신호가 없어져도 출력상태를 유지

시간제어 : 시간에 따른 제어

조합제어 : 명령은 시간제어와 같으나 수행은 Squence제어와 같은 방법으로 감시

Squnence제어 : 전 단계의 작업완료 여부를 Limit S/W나 Sensor로 확인 후 다음 단계의 작업을 수행

9. 제어: 개(열린)회로

⊙ 외란 변수가 무시할 정도로 작을 때.

⊙ 특징을 알고 있는 외란 변수가 하나일 때.

⊙ 외란 변수의 변화가 작을 때 선택.

10. 자동제어 : 폐회로, 피드백 회로

11. Handling: 이송, 분리, Clamping장치(공구조정장치)를 말한다.

12. Handling의 종류

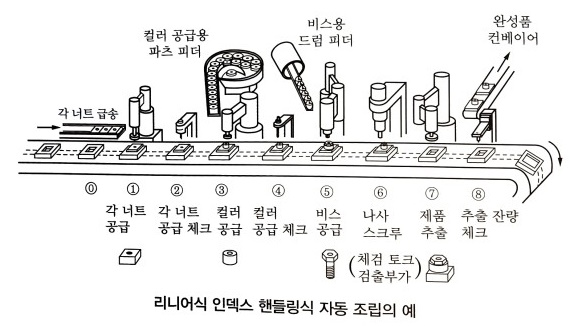

* Linear Indexing : 직선적으로 부품이송.

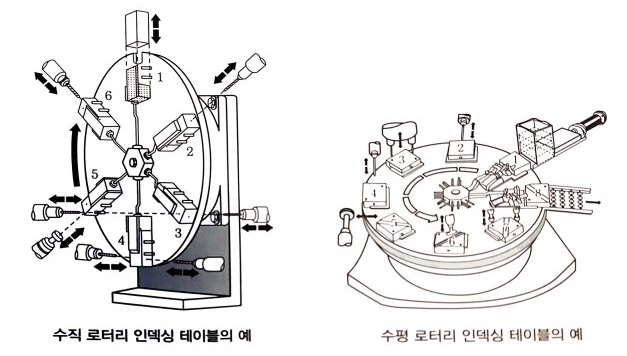

* Rotary Indexing : 회전을 통해 부품이송. 여러 공정을 거쳐 작업이 될 때 사용.

2. SENSOR

13. Sensor : 온도, 압력, 힘, 길이, 회전각, 유량등 모든 물리적인 값에 반응하고 적절한 신호로 변환되어

전달.(물리량 → 전기신호)

14. Sensor선정시 고려사항

정확성, 감지거리, 반응속도, 신뢰성, 내구성, 단위시간당 Swiching Cycle.

15. Sensor 종류 : 화학, 물리, 역학 Sensor

16. Sensor 신호형태

* Analog 신호 : 연속시간 신호, 시간과 정보가 모두 연속적

* 연속신호 : 시간만 연속적.

* 이산 시간 신호

* Digital 신호

17. 물체감지 및 검출 Sensor

* 유도형 Sensor

* 용량형 Sensor : 정전용량형 Sensor라고도 함, 분극현상을 이용하므로 비금속 물질도 검출

* 광 Sensor : 초전Sensor, Photo Coupler

* 리드(Reed) Swich (근접 S/W) : Cylinder에 내장된 영구자석의 자력으로 접점을 동작

⊙특징 : 접점부가 완전밀폐되어 열악한 환경에서도 안정된 동작

Swiching 동작이 짧다 (1m/s 이내), 반복정밀도가 높다 (±0.2mm)

사용온도 범위가 넓다 (-270℃ ~ 150℃), 동작 수명이 길다.

내전압 특성이 우수하다(10kW이상), 소형,경량,저가격이다.

회로 구성이 간단하다.

18. 열전대 (열전쌍, Thermocouple) : 구조 간단, 기계적으로 강함(금속의 형상이나 칫수의 영향이 적다)

측정온도 범위가 넓다.

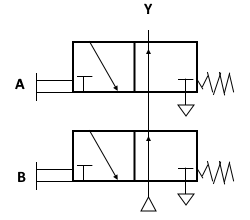

19. Thermistor : NTC, PTC, CTR

20. 측온 저항체 : 최고 사용 온도가 600℃, 비싸다, 충격에 약하다, 응답속도가 느리다. 구조가 복잡하다.

21. 압력Sensor: Strain Gauge, Load Cell

3. ACTUATOR

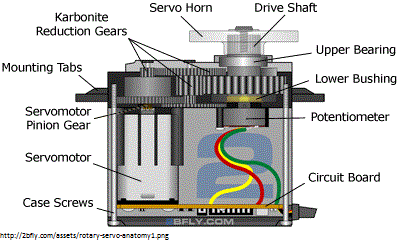

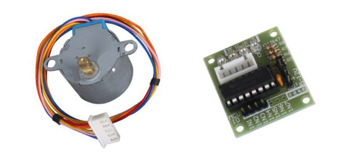

22. 전기 Actuator = Motor

23. 직류전동기의 구성 : 계자, 전기자(회전력을 발생시키는 부분), Brush, 정류자

4. SYSTEM 회로의 구성

24. 동작상태 표현법: PFC, 기능선도, Ladder Diagram (Relay 회로의 표시에 이용)

동작순서를 표시하는 Diagram (변위 - 단계선도, 제어 선도)

논리도(AND, OR, NOT)

25. Program Memory : RAM (전원이 차단되면 내용이 지워짐, 휘발성Memory)

EAROM (전원이 차단되어도 내용 유지)

DRAM (Refrsh신호가 계속 공급되어야 유지됨)

ROM (제작자만 Program)

PROM (사용자가 한번만 Program 할 수 있음)

5. 자동화 System 보수 유지

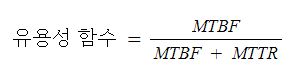

26. 고장률 : MTBF(평균고장간격)의 역수 = 1/MTBF = mean time between failure

27. 유압 System의 고장 :

* Pump 에서의 소음 (흡입불량, Air침입, Air Filter막힘, 작동유 점성이 높을 때)

* 작동유의 과열 (압력이 높음, 점성이 높음)

* 흡입불량 (토출유량의 감소, Cylinder의 추력감소, Pump의 마모)

28. 전기System의 고장;

* 전동기가 저속으로 회전시 (Coil단락, 축받이 불량, 과부하, 결선의 착오)

* 전동기의 과열 (과부하, 축조임과다, Coil단락, 단상운전)

6. 공압의 개요

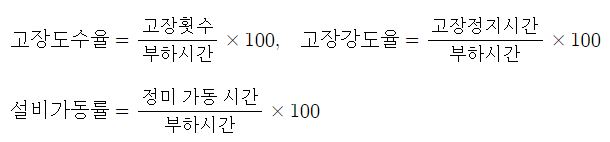

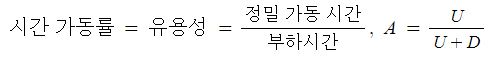

29. 공압의 장점 : 압축공기를 간단히 얻을 수 있다, 무단변속이 가능하다.

힘의 전달이 간단하고 증폭이 용이하다, 작업속도 변경이 가능하다.

가격이 싸다, 작업속도가 빠르다, 안전하고 깨끗하다, 저장이 가능

30. 단점 : 큰힘을 얻을 수 없다(보통 3ton이하). 균일한 속도를 얻을 수 없다,

응답속도가 늦다. 고가이다. 배기와 소음이 크다.

31. 공기 Tank는 40 ~50 ℃ 로 관리한다.

32. 단위 : 1bar = 1.02kg/cm² = 100kPa = 760mmHg

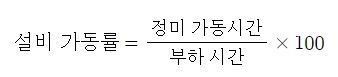

33. 절대압력 (abs) : 완전 진공을 기준한다 = 계기압력 + 표준대기압

34. Gauge압력 : 대기압을 기준한다.( + Gauge압력이라고도 한다)

35. 진공압 : 대기압보다 낮은 압력( - Gauge압력이라고도 한다.)

36. 차압(ΔP): 임이의 서로 다른 압력중 어느 한쪽을 기준으로 다른 압력과의 차이.

37. Boyle의 법칙: P1 · V1 = P2 · V2 = Constant (P: 절대압력, V: 체적)

37-1. 샤를의 법칙 : 기체의 부피는 절대온도에 비례한다.

7. 공압기기

38. 증압기 : 보통 공압 회로에서는 얻을 수 없는 고압을 발생시킬 경우 사용되는 것으로 기기의 입구측 압력

을 그것에 비례한 높은 출구압력으로 변환시키는 기기

39. 왕복식 압축기 (Piston압축기) : 고압에 적당

40. 냉각기 기호

41. 공기건조기 (Air Dryer) 기호

42. 종류 : 냉동식 건조기, 흡착식 건조기(물리적 건조방식으로 흡착제 재생이 가능하므로 반영구적으로

사용가능, 최대 -70℃의 저노점을 얻을 수 있다), 흡수식 건조기

43. Filter방식 : 원심력, 충돌판, 흡습제, 냉각

44. 배관이음 : 나사이음, Flange이음,

Flare이음(= Flared이음 = Compressor이음(압축이음)): 동관에 많이 사용, 관끝의 모양을 접시모양으로 넓혀서 사용.

8. 공압작업요소

45. 단동 Cylinder종류 : 단동 Piston Cylinder, Rolling 격판Cylinder,

격판Cylinder (주로 Clamping에 이용(Stroke가 3~4mm정도))

46. 복동 Cylinder종류 : 양 Rod형 Cylinder, 다위치 제어 Cylinder, 텐덤(Tandem) Cylinder(두배의 힘을 낼 수 있다)

충격 Cylinder(Impact Cylinder, 큰 운동 energy를 얻을 수 있다, 빠른 속도를 얻을 때 사용)

9. 유압의 개요

47. 강제식 Pump : 높은 압력(70bar이상)을 낼 수 있다, 비강제식보다 소형이다.

작동조건의 변화에도 효율의 변화가 적다. 압력 및 유량의 변화에도 원활하게 작동한다.

49. Gear Pump : 구조가 간단하고 가격이 저렴하다, 작동유의 오염에 강하다,

맥동이 크고 폐입현상이 일어나는 단점이 있다.

50. 폐입현상 : 토출측까지 운반된 Oil의 일부는 Gear의 맞물림에 의해 두 Gear의 틈새에 폐쇄되어

다시 원래의 흡입측으로 되돌려지는 현상.

51. Pump 동력 (Lp) = PQ/10,200kW

52. Bernoulli 정리(베르누이정리) : 점성이 없는 비압축성의 액체가 수평관을 흐를 때 압력수두 + 위치수두 + 속도수두는

일정하다.

53. 연속의 법칙 : 동일 관로에서 유량은 단면적 변화에 관계없이 일정하므로 유속은 단면적이 커지면 느려진다.

54. Reynolds number(레이놀즈 수) = 관의 직경 * 유속/동점성 계수

Reynolds number가 커지면 난류가 되므로, 유속이 크고 좁은 관을 사용할 때 난류가 생기고,

작으면 층류가 되므로, 작고 긁은관을 사용할 때 층류가 생긴다.

10. 유압작업요소

55. Piston형 Cylinder종류

단동 Cylinder 복동 Cylinder 다단 Cylinder

56. 유압Cylinder의 호칭 : 단동 JIS B8354 CS LA 40 B 21 0 20 0A HV

57. 복동 유압Cylinder CW TA100 C 140 355 B MP

58. 고정Cylinder(축심고정) 고정 방식 : Foot형(LA, LB), Flange형(FA, FB)

59. 요동 Cylinder : CREVICE형 (크레비스(CA, CB)), Trunnion형(Rod중심선에 대해 직각으로 Cylinder

의 양쪽으로 뻗는 원통상의 Pivot 으로 지탱. TA, TB, TC)

60. 유압 Motor : Gear Motor (구조면에서 가장 간단하고 값이 쌈.

Torque효율은 75~85%, 최저속도는 150~500rpm이다.

저속회전이 가능, 소형으로 큰 Torque를 낼 수 있다. 이물질의 영향을 적게 받는다.

운전조건이 양호하다, 누설량이 많고 Torque 변동이 크다.

11. 유압 부속 기기

61.축압기(Accumulator) : 주로 밀폐된 금속 용기에 N2 Gas를 충진하여 사용하며 Surge 압력흡수.

Pump의 맥동제거, energy의 저장을 목적으로 사용된다.

12. 공유압 Valve

62. 공유압 제어 V/V는 압력제어V/V, 유량제어V/V, 방향제어V/V로 분리한다.

63. 압력제어 V/V : Relif V/V(회로내 유체압력이 설정값을 초과할 때 배기시켜 회로내 압력을 일정하게

유지), 감압 V/V, Sequence V/V(공유압 회로에서 2개 이상을 순차적으로 작동할

떄), Counter Balance V/V, 무부하 V/V 등.

64. 유량제어 V/V : 교축 V/V, 속도제어 V/V, 급속 배기 V/V (방향 전환 V/V를 통하지 않고 Cylinder의

속도를 증가시켜 급속히 작동하고자 할 때), 배기교축 V/V, Cushion V/V

65. Port 수 : V/V 와 주관로와를 접속하는 접속구 수

66. Closed Center : Cylinder를 임의의 위치에서 고정시킬 수 있다.

1개의 Pump로 2개의 Cylinder를 작동시킬 수 있다.

급격한 V/V전환시 Surge압이 발생한다.

67. Tandem Center : 중립 위치에서 Pump를 무부하 시킬 수 있다.

68. Poppet V/V : 이물질의 영향을 받지 않는다. 짧은 거리에서 V/V를 동작할 수 있다. 활동부가 없다(밀봉유지)

69. Spool V/V( = Slide V/V) : 누유를 전제로 설계된 V/V이나 Spool과 Housing의 가공도(Lap다듬질) 에 따라 누유를

최소화.

70. Check V/V: 역류 방지용

71. Pilot 조작 Check V/V: 필요시 역류를 할 수 있게 함.

72. Shuttle V/V = OR V/V = 양 Check V/V

73. 2압 V/V = AND V/V

74. 시간지연 V/V: ON 시간 지연 작동 V/V, OFF 시간지연작동 V/V

13. 공유압회로

75. OR회로 : 복수조건중 하나를 나타내는 회로.

76. 속도제어 회로 : Meter - In회로(Piston측에만 압력이 걸린다, 낮은 속도에서 일정한 속도를 얻는다.

조절된 유압유가 Cylinder측으로 인입되는데 Cylinder Rod측 면적보다 크므로 낮은

속도 조절면에서 유리하다. 공급쪽 관로를 제어함으로써 속도(힘)을 제어한다)

Meter - Out회로 (부하가 Counter Balance 되어 있어 끄는 힘이 강하다. 배출쪽 관로

를 제어함으로써 속도(힘)을 제어한다.)

77. Meter - In과 Meter - Out회로는 유량 제어 V/V 저항에 의해 압력이 상승하고 이 압력에 의해 유량의

일부가 Tank로 복귀하여 유량의 감소분 만큼 속도가 저하된다. 이때 동력의 손실과 작동

유 온도가 상승된다.

78. Sequence회로: 미리 정해진 순서에 따라 제어동작의 각 단계를 점차 추진해 나가는 회로.

79. 동조회로 : 2개 이상의 유압Cylinder를 동일한 속도로 동작 시키고자 할 때 Cylinder의 조립상의 오차,

부하분포의 불균일, 마찰저항의 차이 등으로 차이가 나는 것을 방지하기 위한 회로

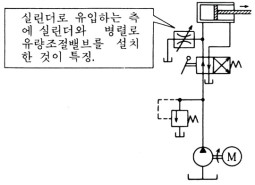

⊙ 유량조절 V/V를 이용한다. 유압Cylinder를 직렬로 설치한다.

⊙ 동일한 Motor를 Cylinder 갯수 만큼 설치하여 기계적으로 동일 회전수를 갖게 함으로

공급유량을 동일하게 한다.

<제 2과목 설비진단 및 관리>

1. 설비진단의 개요

1. 간이진단기술 : 운전자, 점검자가 사용, 열화 경향 관리, 설비의 감시와 보호, 문제설비 압출.

점검기술(MC), 감시기술(CMS)

2. 정밀진단기술: 이상형태, 발생위치 파악, 이상원인분석, 위험도파악, 수리대책, 전문Staff부서에서 실시.

3. 설비진단기술의 도입효과

* 진단기기를 사용하면 보다 정량화 할 수 있어 누구라도 능숙하게 되면 동일 Level의 이상판 단이 가능.

* 경향관리를 실행함으로써, 설비의 수명을 예측하는 것이 가능

* 정밀진단을 실행함에 따라 설비의 열화부위, 열화내용 정도를 알 수 있기 때문에 오버홀(Overhaul)이 불필요해 진다.

* 돌발적인 중대고장 방지.

4. 설비진단기법 : 진동법, Oil분석법, 응력법

2. 진동이론

5. 자유진동 : 외란이 가해진 후에 계가 스스로 진동

6. 강제진동 : 만약 계가 외력(가끔 반복되는 힘)을 받을 때 진동

7. 진동하는 동안 마찰이나 다른 저항으로 Energy가 손실되지 않는다면 그 진동을 비감쇠진동이라 하고, Energy가 손실

되면 감쇠진동이라 한다.

8. 진동의 크기를 표현하는 방법

* Peak값 (편진폭 = 0 - Peak) : 진동량의 절대값. 속도, 가속도에 사용.

* Peak – Peak (양진폭, 전진폭) : 최대값. 변위에 사용

* 실효값(rms값) : 진동의 energy를 표현하는 것에 적합.

Peak값의 1/√2 배 (Peak x 0.707), 변위, 속도, 가속도에 사용.

* 평균값(AVE값) : 진동량을 평균한 값. Peak값의 2/π 배 ( Peak x 0.637) 속도, 가속도에 사용.

9. 진폭 : 변위, 속도, 가속도

10. 진동수 = f = 1/T = ω/2π

11. 진동주파수 : 주기가 짧으면 주파수가 높다.

12. 위상 : 일정한 정점에 대하여 다른 정점의 순간적인 위치 및 시간의 지연

2개 이상의 신호에 대한 시간차

3. 진동측정

13. 진동 Pick Up의 종류 : ⊙ 접촉형 (가속도 검출형(압전형, Strain Gauge형, Servo형),

속도 검출형(동전형)),

⊙ 비접촉형 (변위검출형(와전류형, 용량형, 전자광학형, 홀소자형))

14. 변위Sensor : 와전류식, 전자광학식, 정전용량식.

축과 Mount사이에 발생되는 진동이나 축 표면의 흠집, 표면거칠기 등의 측정에 용이.

15. 속도 Sensor : Faraday’s(패러데이)의 전자유도법칙을 이용.

16. 가속도 Sensor : 압전형이 널리 사용, 적은 출력 전압에서 취약.

17. 압전형 가속도 Sensor 부착법 : 접착제(순간 접착제가 좋다)

* 나사고정 : 사용할 수 있는 주파수영역이 넓다. (높은 주파수 응답범위)

가속도계 이동 및 고정기간이 길다, 먼지,습기,온도의 영향이 적다, 고정시 구조물에 수정을 가해야 한다.

* Epoxy Cement 고정 : 고정이 빠르다, 사용할 수 있는 주파수영역이 넓다.

(높은 주파수 응답범위), 먼지, 습기, 고온에 불리

* 밀랍고정 (Bees-Wax) : 장기적 안정성이 좋다. 가속도계의 고정과 이동이 용이

적당한 사용 주파수영역, 먼지, 습기, 고온에 불리.

* Magnetic 고정 : 가속도계의 고정과 이동이 용이, 주파수영역이 좁고 정확도가 떨어진다.

작은 구조물에서 자석의 질량효과가 있다. 습기문제는 없다.

먼지와 고온에서 불리, 구조물에 손상을 주지 않는다.

18. 나사 고정방식이 가장 주파수 특성이 좋고 다음은 접착제 이다.

4. 소음이론과 측정

19. 평면파 : 음파의 파면들이 서로 평행한 파.

20. 발산파 : 음원으로부터 멀어질 수록 더욱 넓은 면적으로 퍼져 나가는 파.

21. 구면파 : 음원에서 모든 방향으로 동일한 energy를 방출할 때 발생.

22. 진행파 : 음파의 진행방향으로 energy를 전송

23. 정재파 : 둘 또는 그 이상의 음파의 구조적 간섭에 의해 시간적으로 일정하게 음압의 최고와 최저가

반복되는 파 (Tube악기, Pipe Organ, 실내)

24. 음의 회절 : 장애물 뒤쪽으로 음이 전파하는 현상.

25. 음의 굴절 : 음파가 한 매질에서 다른 매질로 통과 할 떄 구부러지는 현상.

26. 음의 간섭 : 서로 다른 파동 사이의 상호작용으로 나타나는 현상.

27. 음의 반사, 투과, 흡수

28. Doppler효과 : 발음원이 이동할 때 진행 반대쪽에서는 저음으로 되는 현상.

29. Masking효과 : 크고 작은 두 소리를 동시에 드을 떄 큰소리만 듣고 작은 소리는 듣지 못하는 현상으로 음파의 간섭에

의해 일어난다.

30. Masking의 특징 : 저음이 고음을 잘 Masking한다.

두 음의 주파수가 비슷할 때는 효과가 커진다.

두 음의 주파수가 같을 때는 맥동이 생겨 효과가 감소한다.

31. 주파수(f) = 1/T(Hz) 주기(T) = 1/f (s) 음의 전파속도(c) = √kp/p(m/s) 음압(P) = Pm/√2(N/㎡)

32. dB : 어떤 기준값에 의해 정의된 상대적인 양. 20 log (P/P0)

정상청력을 가진 사람이 1,000Hz 에서 가청할 수 있는 최소.

33. 등청감곡선 : 음의 물리적 강약은 음압에 따라 변화하지만 사람이 귀로 듣는 음의 감각적 강약은 음압뿐

아니라 주파수에 따라 변한다. 같은 크기로 느끼는 순음을 주파수별로 작성

5. 소음.진동 제어

34. 소음의 원인 : 마력, 회전속도, 구조물의 공진, 회전체의 균형, 충격, Gear, Bearing, 기계의 Panel,

공기 동력학, 왕복운동형 내연기관.

35. 소음 방지법 : 흡음, 차음, 진동차단, 진동Damping, 소음기(Silencer)

36. 흡음율(α) = 흡수된 energy / 입사 energy

37. 유공판의 소음투과성을 결정하는 요소는 개공율과 구멍의 크기 및 배치방법이다.

30%의 개공율은 소음을 거의 완전히 통과 시킨다.

38. 소음 투과율(т) = 투과된 energy / 입사energy

무게를 두배로 증가시키거나 주파수를 두배로 증가시키면 투과손실은 6dB 증가.

39. 저주파 소음의 투과손실은 주로 강성에 의해서 결정.

강성이 두배로 증가되면 투과손실은 6dB 증가한다.

40. 흡음식 소음기 : 소음기내에서 설치된 Fiber Glass 와 암면등 섬유성 재료의 흡음력을 이용.

41. 반사 소음기 : 내부에 형성되어 있는 하나 혹은 그 이상의 Chamber에 의해서 입사소음 energy를

반사하여 소멸시키는 장치.

42. 평창식Chamber소음 흡수능력(m) = 평창식Chamber 단면적/연결Duct의 단면적

43. 기계 진동 방지 : 진동발생 기계에서 외부로 진동이 전달되는 것을 방지

어떤 기계를 외부의 진동으로 부터 보호

진동원에서의 진동제어

진동전달경로를 차단하는 방법

44. 진도차단기의 기본조건: 강성이 충분히 작아서 차단능력이 있어야 한다.

강성은 작되 걸어준 하중을 충분히 바칠 수 있어야 한다.

온도,습도,화학적변화등에 의해 견딜 수 있어야 한다.

45. 차단기의 강성은 그에 부착된 진동 보호 대상체의 구조적 강성보다 작아야 하며,

차단하려는 진동의 최저 주파수보다 작은 고유진동수를 가져야만 한다.

46. Pad : Sponge고무, Fiber Glass, Cork

6. 회전기계의 진단

47. 회전수: rpm, cpm, cps

48. 회전기계에서 발생하는 이상현상

저주파 : Unbalance, Miss Alignment, 풀림, Oil Whip, 축 Bending

중간주파 : 압력맥동, Runner Blade 통과 진동

고주파 : 공동 (유체기계에서 국부적 압력 저하에 의하여 기포가 생기며 고압부에 도달하면 파괴하여

일반적으로 불규칙한 고주파 진동 음향이 발생한다) 유체음, 진동.

49. 간이진단 : 생산에 직결되는 설비, 부대설비라도 고장이 발생하면 손해가 예측되는 설비,

고장시 2차피해가 예측되는 설비, 정비비가 높은 설비.

50. 이상의 측정변수

* 변위 : 변위량 또는 움직임의 크기가 문제

* 속도 : 진동 Energy나 피로도가 문제

* 가속도 : 충격력 등과 같이 힘의 크기가 문제 (열화)

51. 절대판정기준 : 동일 부위에서 측정한 값을 판정기준과 비교

상대판정기준 : 동일 부위를 정기적으로 측정하여 판정

상호판정기준 : 동일 기종의 기계를 동일조건으로 비교

52. 회전기계의 정밀진단 : 주파수분석, 위상분석, 진동 방향 분석, 세차 운동 방향 분석, 진동 형태 분석

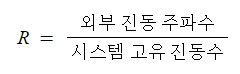

53. Unbalance : 진동의 가장 일반적인 원인, 회전주파수의 1f 성분의 탁월 주파수가 나타난다.

54. 공진 : 고유진동수와 강제진동수가 일치할 경우 진폭이 크게 발생하는 현상

7. Bearing의 진단

55. Rolling Bearing에서 발생하는 진동 : 구조, 비선형성, 다듬면의 굴곡, 손상

8. 윤활 관리 진단

56. 윤활관리의 목적 : 생산성 향상

57. 윤활의 4원칙: 적유, 적기, 적량, 적법

58. 윤활상태 : 유체윤활 = 완전 윤활 = 후막 윤활 : 가장 이상적인 유막에 의해 마찰면이 완전분리

경계염소 = 경계윤활 = 불완전윤활 = 얇은막 윤활 : 고하중 저속에서 일어나기 쉽고

시동이나 정지 전후에서 반드시 일어난다.

극압윤활 : 기름의 점도나 유성으로는 해결할 수 없음. 가장 안좋다.

59. 윤활유의 작용: Gamma작용 (윤활개소의 마찰을 감소하고 마모와 소착을 방지.

냉각작용, 응력 분산 작용, 밀봉 작용, 세정 작용.

60. 방청유 : 지문제거용, 용제희석형, 방청 Petrolatum, 방청윤활유, 화성방청제, 기화성 방청제

61. 점도 : 액체가 유동할 때 나타나는 내부 저항 (끈끈한 정도)

62. 절대점도 : Poise로 내타내며 전단에 대한 저항.

63. 동점도 : 얼마나 유동성이 좋은가. 동점도 = 절대점도/밀도

64. 주도 : Grease의 굳은 정도.

65. 적하점 : 가열했을 때 반고체 상태의 Grease가 액체 상태로 떨어지는 최초의 온도.

66. 이유도 : Grease를 구성하는 기름이 분리되는 현상.

67. 손급유법 : 가장 불량한 방법.

68. 적하급유법 : 기름소비량이 많아 기관차 등에 사용.

69. 적하급유법의 종류: Syphon 급유(모세관 작용을 이용), 바늘급유, 가시적하급유, Cylinder용 적하급유

70. 가시 부상 유적 급유법 : 유적을 물이나 적당한 액체를 가득 채운 유리관 속을 서서히 떠올라오게

하는 급유기를 사용. 급유상태를 뚜렷이 볼 수 있다.

71. 순환급유법 : Pad급유법 : 모세관 현상에 의해 기름을 마찰면에 보내게 되는데 이 때 털실이 직접 마찰면

에 접촉하게됨.

72. 비말 급유법 : 기름의 미립자 또는 분무상태로 기름단지에서 떨어져 마찰면에 튀겨 급유.

73. 강제 순환 급유법 : 가장 이상적인 급유법.

74. 윤활유 첨가제의 일반적 성질: 기유에 용해도가 좋아야 한다, 수용성 물질에 녹지 않아야 한다. 깨끗해

야 한다. 증발이 적어야 한다. 저장시 안정성이 좋아야 한다. 다른 첨가제와 잘 조화되어야 한다.

유연성이 있어 다목적으로 쓰여야 한다. 냄새 및 활동이 제어되어야 한다.

75. 미끄럼 Bearing에 Grease를 사용할 경우 온도, 용도, 급유방법, 하중을 고려해야한다.

9. 설비 관리 개론

76. 설비관리 System : 투입(원료), 산출(제품), 처리기구(설비), 관리(운전), Feed Back

77. 광의의 설비관리는 설비의 조사, 연구, 설계, 제작 설치, 운전, 보전, 폐기이다.

78. BM(사후보전) : 고장, 정지, 성능저하후 수리.

79. PM(예방보전): 고장, 정지, 성능저하를 가져온는 상태를 발견하기 위해 초기단계에서 복구.

80. PM(생산보전) : 생산성이 높은 보전.

81. CM(개량보전) : 설비자체의 체질개선.

82. MP(보전예방) : 신설비의 PM설계, 고장이 없고 보전이 필요치 않은 설비를 설계.

83. 설비의 목적에 따른 분류

생산설비 : 기계, 운반장치, 전기장치, 배관, 계기, 배선, 조명, 냉난방 등

Utility설비 : 증기, 전기, 공업용수, 냉수, 불활성Gas, 연료.

연구개발설비 : 기초, 탐색, 응용연구, 공장연구설비.

수송설비 : 도로, 항만, 육상 하역, 트럭 등.

판매설비

84. Matrix조직 : 축 행렬식 조직을 말하기 때문에 두 지휘 명령 계통을 설치하고 이원적 관리에 의해 활동

하는 조직.

10. 설비 배치

85. 기능별 배치 = 공정별 배치 : 다품종 소량생산

86. 제품별 배치 = Line별 배치

87. 고장률 : 일정 기간중에 발생하는 단위시간당 고장횟수.

88. 평균 고장 간격 : MTBF : mean time between failure

89. 평균 고장 시간: MTTF : mean time to failure

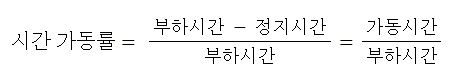

90. 부하시간 : 정미 가동시간에 정지시간을 부가한 시간 (단위 운전시간)

91. 무부하시간 : 기계가 정지하고 있는 시간

92. 정미가동시간 : 기계를 가동하여 직접 생산하는 시간

93. 정지시간 : 조업시간

94. 설비가동률 = (정미가동시간/부하시간) * 100

95. 우발고장기 : 예비품 관리가 중요.

11. 설비보전의 계획과 관리

96. 설비보전의 표준설정: 설비검사(점검), 설비정비(일상보전), 설비수리(공작)

97. 집중보전의 장점 : 충분한 인원동원, 유연성, 신속, 통제 확실, 훈련용이

98. 지역 보전의 장점 : 깊이 접근, 시간 최소, 신속, 공정 변경 원활, 유기적

99. 설비보전중 준수해야 할 표준 : 규격, 사양서

100. 설비 성능 표준 = 설비 사양서 : 설비가 운전시에 발휘하는 성능의 표준

101. 설비성능유지를 위해서는 먼저 열화를 방지해야 한다.

102. 열화손실의 요소 : 생산량저하, 품질저하, 원단위증대, 납기지연, 안전저하, 환경조건 악화

103. 설비의 보전비와 열화 손실비와의 합계를 최소로 하는 것이 가장 경제적

104. 설비보전 = 예방보전

105. 설비보전기록의 역할 : 수리주기의 예측 및 소요비용의 견적에 도움, 예산편성의 근거,

갱신분석의 기초자료, 수리자재의 상비수 계산의 기초.

106. 상비품의 발주방식 : 정량발주방식 (일정량 만큼 보충 주문),

사용고 발주방식(정수발주 : 항상 일정량을 유지),

정기발주방식(발주시기는 일정, 발주수량은 상황에 따라)

107. 주문량 결정방법(Q) = k√U/C

108. 보전작업표준을 설정하기 위해서는 경험법, 실적자료법, 작업연구법이 있다.

<제 3과목 공업계측 및 전기전자제어>

1. 계측 및 단위

1. 단위의 분류 : 기본단위, 유도단위, 보조단위, 특수단위

2. 직접측정 : 측정하려는 양을 측정기기와 비교

간접측정 : 측정하려는 양과 일정한 관계가 있을 때

절대측정 : 조립량의 측정을 기본량의 측정에서 유도

비교측정 : 이미 알고 있는 기준치수와 비교

3. 오차 = 측정값 - 참값

상대오착 = 오차/ 참값

4. 우연의 오차는 수정이 불가하다.

계통적 오차는 수정이 가능하다.

2. 계측기의 종류 및 특성

5. 온도측정방식 : 접촉식(분위기온도) : 저온측정, 열팽창을 이용, 전기저항변화를 이용, 열기전력을 이용,

상태변화를 이용.

측정정도 : 0.5~1%, 응답속도는 1~2분으로 늦다.

비접촉식(표면온도) : 고온측정, 완전 방사를 이용, 고온물체의 단색파장을 이용

측정정도 : 5~20%, 응답속도는 2~10초로 빠르다.

6. ℃: 물이 어는점을 0℃, 끓는점을 100℃로 100등분

℉: 물이 어는점을 32℉, 끓는점을 212℉로 180등분

7. 열전대 온도계 : 자유전자 밀도가 다른 주 종류의 금속선 양단을 접합시켜 양접점에 온도차를 주면

이에 따른 열기전력이 발생한다(Seebeck효과)

PR : 0~16,000 ℃, CA : 0~1,200℃, IC : -200~ 800℃ CC : -200 ~ 350℃

8. 보상도선 : 열전대와 거의 동일한 열전적 특성을 가진 다른 금속선.

9. 저항 온도계 : 금속의 전기저항은 온도가 상승하면 저항치가 증가하는 성질을 이용하여 온도를 측정

(Pt, Ni, Cu)

10. Thermistor : Ni, Mn, Co, Fe, Cu등의 금속산화물을 소결시켜 만든 반도체로서 온도변화에 대한 저항

변화가 크며 미세한 온도측정에 용이하다.

11. 방사 온도계 : 비접촉식의 대표 온도계로 물체의 온도가 높을 수록 큰 복사 Energy를 방출하므로 이를

이용하여 온도를 측정(4승에 비례하는 방사Energy)

3. 압력 측정

12. 침종식 압력계 : 종 모양과 같이 생긴 Float를 액체 중에 담근 것.

13. 탄성식 압력계 : Bourdon(브르돈)관식 압력계(고압측정용으로 많이 사용)

Bellows(벨로우즈)식 압력계(자동제어장치, 압력 검출용)

Diaphragm(다이아프램)압력계(격막식, 저압측정용)

14. 분동식 압력계 = 표준압력계 = Piston Gauge: 다른 압력계의 교정, 검정용.

4. 유량측정

15. Pitot(피토)관식 유량계 : 유동하고 있는 유체의 동압.

16. 용적식 유량계 : 운동체와 용기사이에 일정한 부피와 공간을 만들어 그 유속으로 유체를 계속 흐르게

하고 운동체의 회전 횟수를 측정하여 적산 유량을 측정할 수 있다.

종류: Rotary Piston (로터리 피스톤) 형, Rotary Vane(로터리 베인)형,

Oval Gear(오벌기어)형, Roots(루츠)형, 건식 Gas Meter(막식이라고도 함)

습식 Gas Meter, Disk형, Piston형(왕복Piston형)

17. 차압식 유량계 : 관로의 중간에 조리개를 설치, 베르누이정리를 이용

종류 : 오리피스, 플로노즐, 벤투리(Venturi) -> 압력 손실정도의 순서

18. 와류 유량계 : 도시가스에 많이 사용.

19. 전자 유량계 : 도전성유체의 유속 및 유량측정, 패러데이의 전자 유도법칙 이용.

5. 액면측정

20. 액면계 구비조건 : 내식성, 고온 고압에 견딜 것, 간단하고 조작이 용이할 것,

지시기록 및 원격 측정이 용이할 것, 사용 및 보수가 용이할 것

6. 자동제어의 개요

21. 개회로 = 시퀀스제어 : 미리 정해 놓은 순서에 따라 각 단계가 순차적으로 진행.

22. 폐회로 = 피드백 제어, 궤환제어, 정량적 제어.

23. 제어장치 : 설정부, 비교부, 조절부, 조작부, 검출부

제어요소 : 조절부, 조작부

24. 히스테리시스 : ON시 출력 동작이 OFF후 동작과 다른 것.

25. 프로세스 제어 : 피드백 제어.

26. 서보기구 : 목표값에 항상 따라 가도록 구성. 추치제어.

27. 정치제어 : 목표값이 시간에 대해 변화하지 않는 제어.

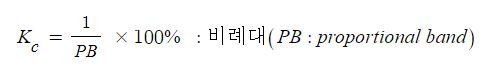

28. 연속 데이터 제어 : 비례동작(P) : OFF-SET을 일으킨다.

적분동작(I): OFF-SET을 소멸 시킨다.

비례적분동작(PI): 제어량을 항상 목표값에 가깝게 유지

미분동작(D): 오차가 커지는 것을 미연에 방지

비례적분미분동작(PID): 응답속도를 빠르게 함.

29. 불연속 데이터 = ON-OFF제어

7. 라플라스변환

30. 라플라스변환 : £[f(t)] = F(s) = ∫ f(t)e- st dt

8. 전달함수와 블록선도

31. 제어요소의 전달함수

비례요소 : K 적분요소 : K/s 미분요소 : Ks 1차 지연 요소: K/Ts+1

9. 제어계의 응답

32. 자동제어계에서 출력을 응답이라고 하며, 정상상태에 도달하기 전에 입력을 전혀 따르지 않는 기간이

존재하며 이 기간 동안의 응답을 과도응답이라고 한다.

33. 오버슈트 : 입력과 출력 사이의 최대 편차량

34. 지연시간 : 응답이 목표값의 50%에 도달하는 시간.

35. 감쇠비 : 과도응답이 소멸되는 정도.

36. 입상시간 = 이상시간 : 목표값에 10 -> 90%까지 도달하는 시간

10. 직류 교류

37. 전류(I) = 전압/저항 전압(V) = 전류 x 저항 저항(R) = 전압/전류

38. 배율기: 전압측정, 전압에 직렬연결

분류기: 전류측정, 전류계와 병렬연결

39. 저항의 직병렬 접속회로는 콘덴서의 접속회로와 반대다.

40. 쿨롱의 법칙 : 2개의 자극 사이에 작용하는 힘은 양 자극의 세기의 곱에 비례하고 자극간의 거리의

제곱에 반비례한다.

41. 콘덴서로 유입되는 에너지(W) = ½ VQ = ½ CV²

42. 평균값 = 최대값 X 2/π = 0.637

실효값 = 최대값 X 1/√2 = 0.707

43. 3상교류: 각 기전력의 크기가 같고, 서로 120° 만큼씩 위상차가 있는교류.

11. 전자력 및 전자유도

44. 플레밍의 왼손법칙 : 전동기, 오른손은 발전기.

45. 전자 유도 작용 : 기전력을 이용.

46. 자기 결합계수의 상호 인덕턴스 M = ±√L1L2[H]

10. 제어계의 구성 및 특징

47. 프로그램형 = PLC제어 : 배선작업이 불필요하고 계전기와 타이머 등이 내장되어 있어 프로그램변경이

용이하다. 언어로는 래더 다이어그램이 있다.

11. 제어회로

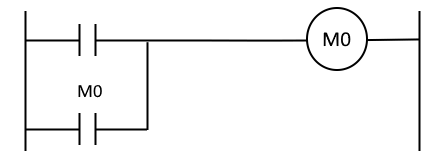

48. 자기 유지 회로 : 스스로 동작을 유지하는 회로로 복귀신호를 줘야만 복귀.

49. 인터록 회로 : 안전을 위해 동작을 금지하는 회로.

12. 제어계의 표시법

50. 수동 복귀 접점 :

13. 반도체

51. 진성 반도체 : 불순물이 전혀 섞이지 않은 반도체

52. 불순물 반도체 : N형(과잉전자, 도너)과 P형(정공, 억셉터)이 있다.

53. 다이오드 : 애노드 캐소드

54. 제너 다이오드(정전압 회로) : 전압을 일정하게 유지하기 위한 전압 제어 소자로 씀.

55. 트랜지스터 : 컬렉터(C): 전류의 반송자를 모음.

베이스(B): 주입된 잔송자를 제어.

이미터(E): 전류의 반송자를 주입.

56. 트랜지스터의 작용 : 증폭작용, 스위칭작용

57. 트랜지스터 형명 표시 : 숫자 S 문자 숫자 문자

58. 실리콘 제어 정류 소자(SCR):

59. 다이액소자:

60. 트라이액소자:

14. 연산증폭회로

61. 이상적인 연산 증폭기 : 전압이득이 무한대이다, 입력저항이 무한대이다,

출력저항이 0이다, 대역폭이 무한대, 지연응답이 0이다.

온도 및 전압변동에 영향이 없어야 한다.오프셋이 0이다.

15. 수의 체계와 자료의 표현

62. 진법 : 8421

63. 8비트 = 28 = 256

16비트 = 216 = 65,536 = 64Kbyte

32비트 = 232 = 4,259 X 109 = 4Gbyte

64. 2진화 10진코드: BCD코드

< 기계정비 일반 >

1. 정비용 공기구 및 재료

1. 직접측정: 버니어 캘리퍼스, 마이크로 미터, 자.

2. 간접측정: 다이얼 게이지, 미니미터, 옵티미터.

3. 한계게이지(리미트게이지): 제품에 주어진 허용차에 들었냐 못들었냐를 판단.

4. 마이크로미터 측정은 나사의 피치를 0.5mm로 하고 딤블의 눈금은 50등분으로

되어 있으므로 50/0.5mm=0.01mm가 되며 최소눈금은 0.01mm이다.

5. 길이 측정시 오차를 최소화하기 위해서 “측정물과 표준자와는 측정방향에 있어서

일직선 위에 배치해야 한다”는 것이 아베의 원리이다( 콤퍼레이터의 원리).

캘리퍼형 내측 마이크로미터는 아베의 원리에 어긋나는 측정기이다.

6. 다이얼게이지; 회전체의 축, 공작물의 평행도 등에 사용.

7. 블록 게이지: 길이의 기준으로 사용되고 있는 평행단도기.

정밀도 : AA급 : 학술연구용.

A급 : 표준용, 측정기구의 정밀도 점검용.

A급 또는 B급 : 기계 부품 검사.

B급 또는 C급 : 공작용 게이지의 제작 측정등.

8. 틈새게이지 = 필러게이지 = 치크니스게이지

9. 센터게이지 : 나사 절삭 바이트의 측정에 사용.

10. 분해용 공구 : 기어풀러, 베어링풀러, 스톱링 플라이어(축용은 S0 ~ S8, 구멍용은 H1~H8)

11. 접착제의 구비조건 : 액체성, 모세관작용을 할 것, 도포후 일정한 강도를 가질 것.

종류; 모노마 또는 중합제형(순간접착제, 혐기성 접착제), 용액 또는 유화액형.

12. 혐기성 접착제 : 풀림을 방지하기 위해 사용. 내성이 강하고 반영구적사용.

13. 액상 가스켓 : 누설을 완전히 방지, 바른 직후 접합 가능.

14. 와셀린 방청유: 1종(NP-4), 2종(NP-5), 3종(NP-6)

15. 윤활 방청유: 1종(NP-7), 2종(NP-8), 3종(NP-9), 4종(NP-10)

2. 기계요소 점검 및 정비

16. 로크너트에 의한 체결 방법 : 더블너트, 로크너트를 죈 후 정규 너트를 죈다.

풀림방지 목적.

17. 부러진 볼트 빼는 법 : 스크루 엑스트렉터를 이용한다.

18. 키맞춤 : 축에 기어,풀리등을 조립할 때, 원주의 직각방향으로 틈새를 준다,

축의 재료보다 약간 강한 재료를 사용, 보통 키에 테이퍼를 주고

축과 보스에 홈을 준다. 축 홈은 H7, 보스 홈은 H8

19. 접선키 : 120°간격으로 2군데, 정,역회전 가능, 결속이 견고, 풀리와 축에 쓰임.

20. 축 고장 : 조립, 정비불량(풀리 기어베어링 등 끼워맞춤 불량, 휜 축사용, 급유 불량)

21. 축마모 수리 : 살더하기(용접열에 구부러질 위험),

금속용사(강도가 좋고 경제적, 축의 지름을 처음처럼 유지하고자 할 때),

다시 깍기(축지름이 작아 져도 사용할 수 있을 때, 부시를 이용)

22. 축구부러짐 : 짐크로우를 이용, 0.1~0.2mm정도까지 수정할 수 있다.

23. 베어링 열박음 : 130°C 이상 가열금지.

프레스나 해머로 때려넣기 : 핀 펀치를 사용하면 안된다.

24. 기어에서 초기 트러블 : 기어의 제작 조립불량과 윤활불량이 주원인.

25. 피칭 : 최대전단응력이 발생하여 가는 균열이 생겨 이의 면 일부가 떨어져 나감.

26. 스포오링 : 피칭보다 더 넓게 발생.

27. 스코어링 : 운전 초기에 자주 발생, 국부적 고온에 의해 윤활막이 파단되어 완전한 금속접촉을 하게되는 것.

28. 체인거는법 : 느슨한 측을 눌러 보고 체인폭의 2~4배 정도면 적당.

29. 주철관 이음 : 지하에 매설할 경우 사용.

30. 유니온 이음 : 배관계통의 정비를 위해 분해가 필요시.

31. 플랜지 이음 : 내압이 높을 때.

32. 신축 이음(플렉시블 이음) : 열에 의한 관의 팽창 수축을 허용할 때.

33. 센터링(얼라이먼트) : 다이얼 게이지, 틈새 게이지, 테이퍼 게이지를 이용.

3. 산업 기계 장치 정비

34. 통풍기 : 통풍기(Fan), 송풍기(Blower: 0.1~1.0kg/㎠), 압축기(Compressor)

35. 원심형 통풍기 : 시로코 팬(전향베인, 풍압변화가 적다, 유량이 증가하면 마력도 증가한다),

플레이트 팬(경향베인, 간단하다), 터버 팬(후향 베인, 효율이 가장 좋다, 고속도로 터널 환풍기(배연기))

36. Fan의 필터는 흡기측에 설치한다.

37. 송풍기 : 임펠러 흡입구로 분류(편 흡입형, 양 흡입형, 양쪽 흐름 다단형),

흡입방법으로 분류(풍로 흡입형), 냉각방법으로 분류

38.베어링의 온도: 주위보다 40°C 이상 높으면 안된다고 규정하나 70°C이하면 된다.

39. 압축기 : 왕복식(고압 발생가능), 원심식(설치면적이 좁다, 기초가 견고하지 않아도 된다. 윤활이 쉽다.

압력맥동이 없다. 대용량이다.)

40. 밸브 플레이트 : 뒤집어 사용하면 안된다, 두께 0.3mm이상 마모되면 교체.

41. 컵 무단 변속기 : 경사축에 의해 경사각을 변화

42. 기어감속기 : 평행축형(스퍼, 헬리컬, 더블 헬리컬), 교쇄축형(스트레이트 베벨, 스파이럴 베벨),

잇물림축형(웜, 하이포이드)

4. 펌프장치

43. 펌프 : 원심펌프(벌트류 펌프), 왕복펌프(플런저 펌프, 다이아프램 펌프), 회전펌프 (기어펌프, 편심펌프)

44. 수동력 : LW= rQH/75

45. 효율 : n = LW/L

46. 펌프 전효율: n = nh*nm*nv

47. 단단펌프 : 유량을 높일 때 사용, 추력을 줄이기 위해 흡입측 반대편에 밸런스실을 만든다.

48. 양흡입형 임펠러형 : 임펠러, 축등을 맞대게 해서 양흡입형으로 사용함으로 축추력을 제거.

49. 다단펌프 : 양정을 높일 때

50. 왕복펌프 : 송출량은 적으나 고압을 요구할 때.

51. 베인펌프 : 기름을 취급하는 데 사용, 고장이 적고, 보수가 용이.

52. 수격펌프 : 저낙차의 물을 긴관으로 이끌어 그 관성작용을 이용 일부분의 물을 원래의 높이보다 더 높은 곳으로 수송.

53. 캐비테이션: 입측의 문제, 포하 증기압 밑으로 내려가 물이 증발하여 기포가 발생.

방지책: 흡입양정을 작게 할 것, 흡입관을 크게 할 것, 회전수를 낮츨 것, 양흡입으로 고칠 것.

54. 수격현상 : 츨측의 문제, 동력이 급히 차단될 때, 밸브의 급동작시, 워터해머현상.

방지책 : 수주분리, 압력상승방지.

55. 서징 : 토출량이 변화하는 것.

56. 베어링 과열현상 : 조립설치불량~축심과 축 중심이 일치하지 않을 때는 신축성 이음을 사용(0.05mm 이내가 되도록)

57. 열박음 : 가열끼움 (200~250℃이하로 가열, 250℃이상시 재질의 변화 및 변형)